革新製造技術

No.12社会実装を実現する低コスト&ハイレートな溶着接合技術

概要

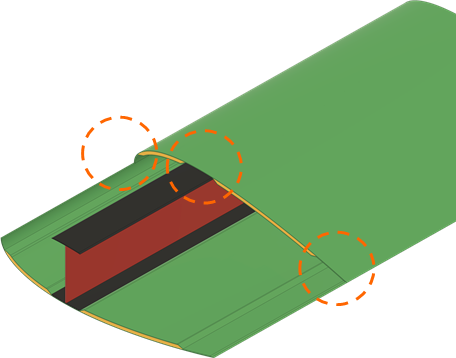

大型平板や長尺部材の接合による風力発電ブレードの例

本拠点が開発した高速・連続製造による大型平板や長尺部材など単純な形状の共通部材は、そのままではインフラ構造物として広く利用することが出来ません。それらを曲げたり繋いだりすることで、多様なアプリケーションへの社会実装が可能となります。本テーマでは、熱可塑性樹脂の特長を生かした溶着接合技術を大型・長尺部材に適用するために、低コスト&ハイレートな接合技術の実現に取り組みました。

従来の熱硬化性CFRPは、リベットやボルトによる機械接合や接着剤による接着接合が用いられますが、熱可塑CFRPは材料を加熱して溶融した樹脂により接合する溶着接合が可能です。本テーマでは、低コスト&ハイレートを実現する接合技術として、厚板部材の連続溶着技術の実用化に取り組みました。接合を行うための加熱手段として「電磁誘導」「超音波」「レーザ」を用いた溶着と、化学的な接合により材料の溶融を伴わない「プラズマ」接合を検討しました。

電磁誘導接合

電磁誘導接合は、誘導電流によりCFRP内のCFを発熱により樹脂を溶融させて接合する技術で、既に一部の航空機部材の接合方法として実用化されています。しかし、CFRTPへの利用に限定され、繊維配向により発熱特性が異なるうえに被着体全体を溶融させてしまうデメリットもあり、厚肉部材の接合には解決すべき多くの課題が残されています。

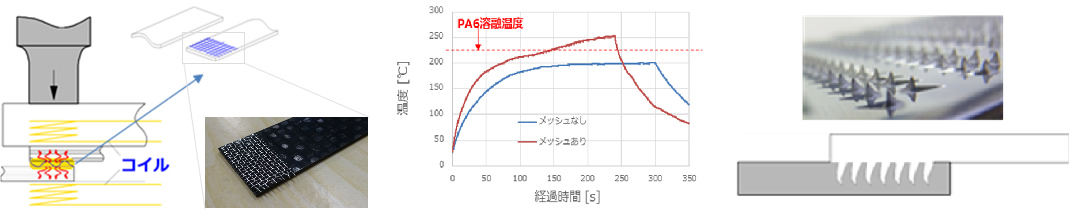

そこで、加熱効率が高い金属メッシュを接合面にインサートする事で接合面を高速に加熱溶融させることが可能となり、連続式移動接合実現の目途を得ることが出来ました。そして、そのインサートを、突起を施したグリップ形状にして、溶融したCFRP内にグリップ部を勘合させることで、さらに高強度の接合力を得ることが出来ました。この接合強度はグリップ数に比例することも確認し、継ぎ手設計の指針も得ることができました。

このように、金属を加熱媒体として利用すると同時にグリップ材として用いることで、熱可塑性と電磁誘導の特徴を活かした容易に設計可能な継手方法が確立できました。(図1)

図1:金属メッシュ(左)による発熱促進効果(中)、金属性グリップ材(右)

超音波溶着接合

超音波溶着は被着体同士を重ね、超音波の振動により接合界面に発生する摩擦熱により溶接する方法です。本技術は、接合面のみを効率的に加熱し、数秒で溶融することが可能なことから高速の連続式移動接合が期待できますが、溶融面の温度制御技術が確立しておらず、FRPの接合技術としては未だ実用化されていません。特に、厚肉部材では超音波振動の減衰が生じることと接合面同士の接触状態の僅かな差異により摩擦熱の発生量が大きく変化することから、溶接プロセスの品質管理が実用化に対する課題となります。

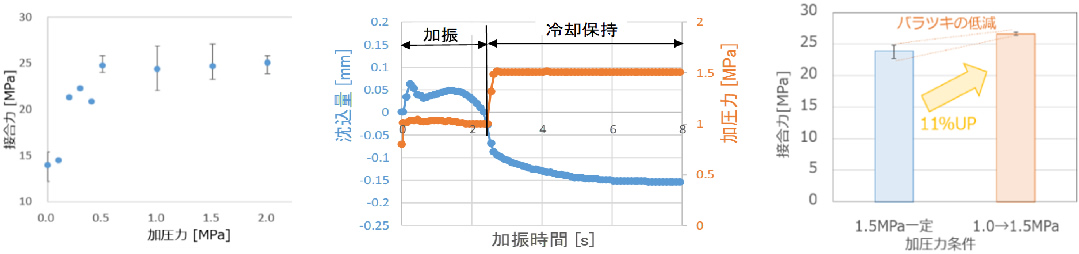

そこで、台上超音波溶着機とクーポン試験片により、加振ホーンの振動条件や加圧力・印加時間等、様々な条件による接合プロセスの挙動を分析した結果、接合部の加圧力が溶融加熱の品質管理と接合強度に大きな影響を与える事が分かりました。加圧力が大きいほど短時間の加振で接合面の全円溶融状態を得られることができますが、加振時(溶融時)の加圧力が大きすぎると、接合面温度のばらつきが大きくなり、部分的に樹脂劣化温度に達し高い接合力につながりません。加圧力は加振時の溶融工程と、加振終了後の冷却固化工程の両工程に関わっているため、それぞれの工程毎に加圧力を調整したところ、溶融工程では加圧力の低減により摩擦力を抑制し冷却固化工程では高い加圧力を与えることが安定して高い接合力を得ることに有効であることを見出しました。図は1.5MPa一定の加圧力による接合に比べて、1.0MPaで加振溶融させた後に1.5MPaに加圧力を変化させて接合した場合に接合強度のバラつきが減少し、平均接合力も増加した例を示しています(図2)

図2:加圧力の接合力への影響(左)、2段階加圧プロセス(中)、二段階加圧による安定した接合力(右)

レーザー接合

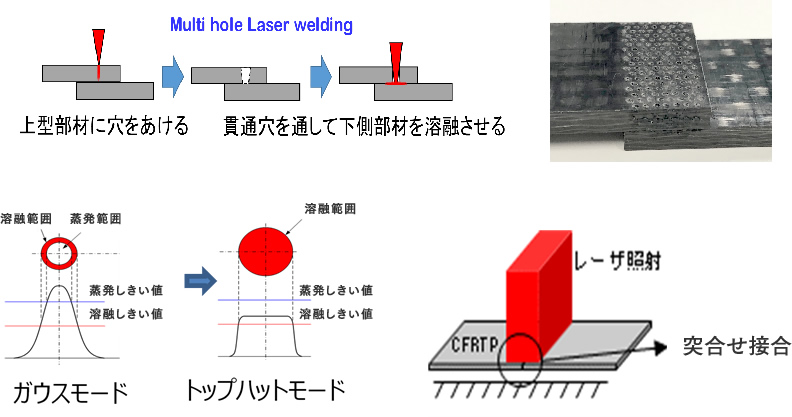

レーザー光はその高いエネルギー密度と高速高精度な出力制御が可能なことから、溶着の熱源として利用することが期待されます。しかしながら、光を透過しないCFRP部材、とくに本テーマが目指す大型厚肉部材においては、重ねた部材同士の接合面を直接加熱できない事から何らかの工夫が必要となります。そこで、本研究テーマでは、2段階プロセスの接合技術と突き合わせ接合技術を開発しました。

図は段階プロセスによるラップシアー接合プロセスとその接合部の外観を示しています。まず高い集光レーザー光により上側の部材のみを穿孔した後に、下側部材へ照射して溶融させ上側部材と溶着させる。このプロセスを高速で繰り返すことで、ラップシアー接合を完成するプロセスです。本プロセスでは、光の強度をビーム内で一定に保つトップハットモードのレーザー光と適切な照射径と照射時間の最適化により、45穴の穿孔と溶着を10数秒で完了し、接合面当たりの接合強度20MPaを達成しました(CF/PA材)。

また、このトップハットモードのレーザー光を用いることで、突き合わせ接合技術も可能となりました。(図3)

図3:2段階プロセスによるラップシアー接合(上段) レーザー光強度分布比較(下段左)

プラズマ接合

プラズマ照射は接着前処理としては既に実用化されてます。本研究テーマでは、従来の大気圧プラズマと異なる革新的な新規高性能プラズマ照射技術により、高密度で長寿命の官能基を生成し、活性化された官能基間の反応を利用して熱可塑性材料を溶融せずに接合することを目標に、そのメカニズムの解明と実用化の検討に取り組みました。本接合技術は溶融や接着剤を用いないため、CFRP厚板や異材(CFRP/金属)の接合が可能です。

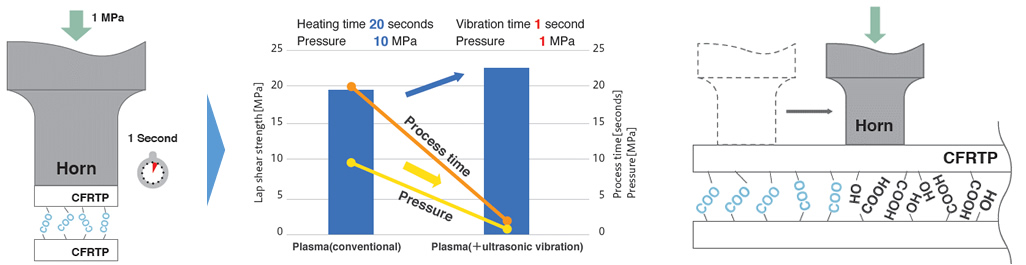

プラズマは接合面の反応性向上と接合面同士を軟化させ距離を近づけるために溶融しない程度の加熱を行いますが、その加熱に超音波を組み合わせ、短時間接合の取り組みも行いました。被着体にプラズマ照射した後、超音波振動を1秒加え圧力1MPaで加圧することで高い接合力が得られ、短時間低圧力の接合方法を確立することが出来ました。本手法によれば、超高速の移動式連続成形が期待できるので、今後も継続的な研究に取り組んでいきたいと考えています。 (図4)

図4:プラズマ照射と超音波接合の組み合わせによる超高速高強度接合(左)と移動式連続接合技術(右)