革新製造技術

No.7ダブルベルトプレスによる共通部材開発(大型平板)

概要

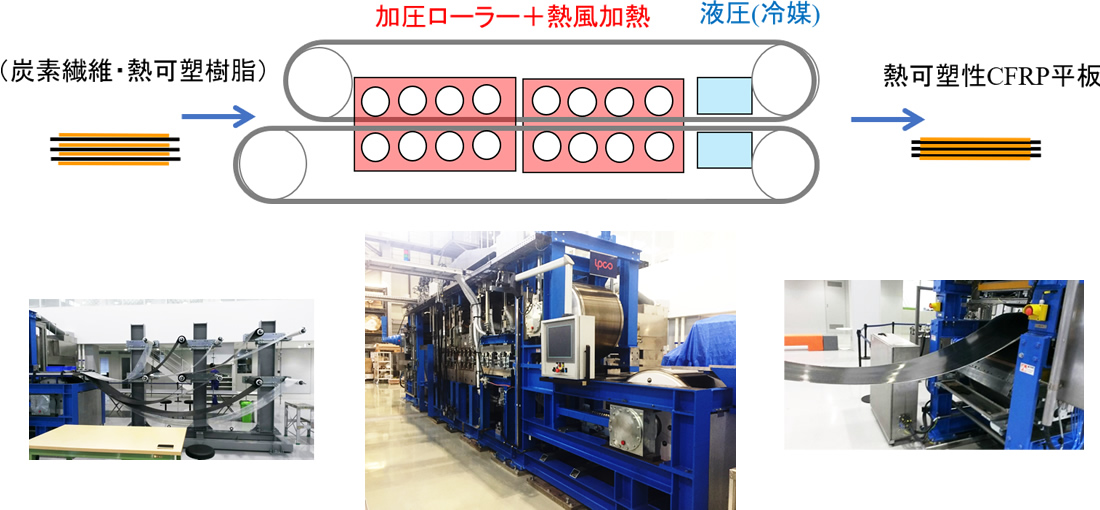

次世代インフラの共通部材として、軽量・高強度で錆びずに長寿命が期待できる熱可塑性CFRPの大型平板を低コストで大量生産するための製造技術を研究しました。ダブルベルトプレスは加圧下で加熱・冷却を連続的に行う装置で、炭素繊維に熱可塑性樹脂を溶融含浸させ、熱可塑性CFRP板を量産することが出来ます。本研究では、従来にないプロセス手法開発と誘導加熱を用いた革新的な装置開発によって厚肉平板の高速成形技術を確立しました。

ダブルベルトプレス(DBP)装置

熱可塑性CFRPは炭素繊維と熱可塑性樹脂を積層した基材を用いて、繊維基材へ樹脂を溶融含浸させて一体化したものです。熱可塑性樹脂の溶融粘度は非常に高く、炭素繊維を数千本の束にした繊維基材へ含浸させるには高い圧力と時間を要します。

ダブルベルトプレス(DBP)は、2本のスチールベルト間に繊維と樹脂の基材を挟んで、加圧しながら加熱・冷却工程を通過させることで、熱可塑性CFRP平板を連続的に製造できる装置です。

図1:ダブルベルトプレスによる熱可塑性CFRP板の製造プロセス

通常のホットプレス成形では金型の昇温冷却に時間を要し材料サイズによって1時間以上の成形時間がかかりますが、DBPでは例えば、1mシートを1~2分(ベルト速度0.5~1m/分)と短時間で連続製造できます。しかし、厚肉の平板を高速で含浸させながら成形することは、熱伝達による加熱効率の制限から困難でした。

本研究で達成された成果

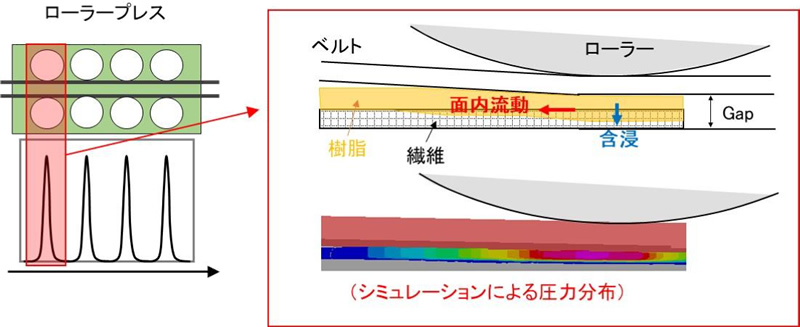

本研究では樹脂含浸プロセスの最適化と高速成形技術の研究に注力しました。本装置は加熱ゾーンに固定ローラー式プレスを使用しており、ベルト間の隙間(Gap)を固定する位置制御方式です。ローラー直下で圧力は一定でなく、面内方向の圧力分布が樹脂の面内流動を生じさせます。そこでシミュレーション(PAM-RTM)を使用してローラー直下の圧力変化、樹脂含浸・流動挙動を明らかにしました。

図2:ローラー直下の圧力変化、樹脂含浸・流動の解析

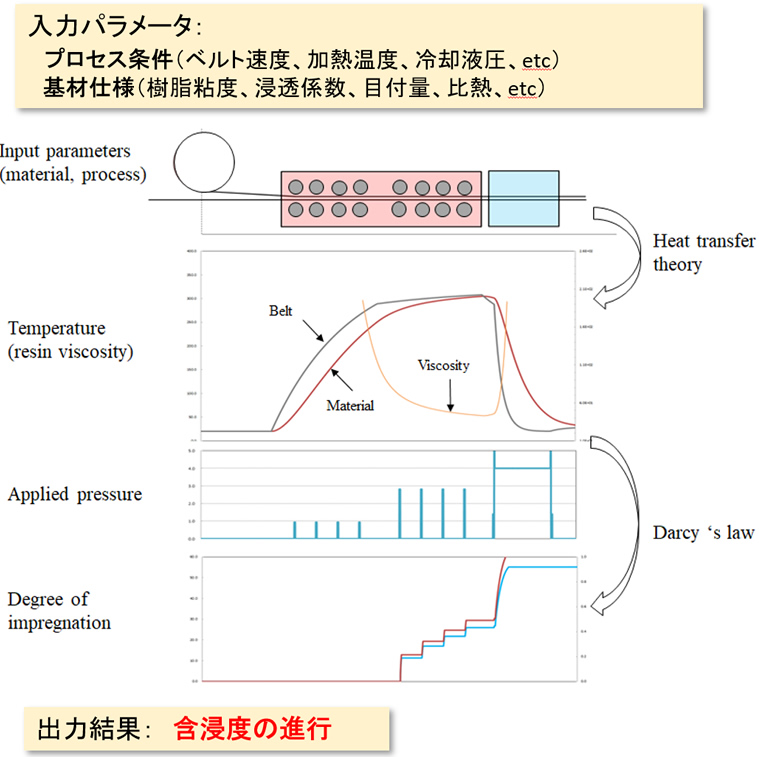

次に加熱ゾーンにおける材料の熱伝達挙動と、ローラー直下の含浸挙動を定式化することで、DBP含浸プロセスをモデリングしたシミュレータを構築しました。

図3:開発したDBP含浸プロセスのシミュレータの概要

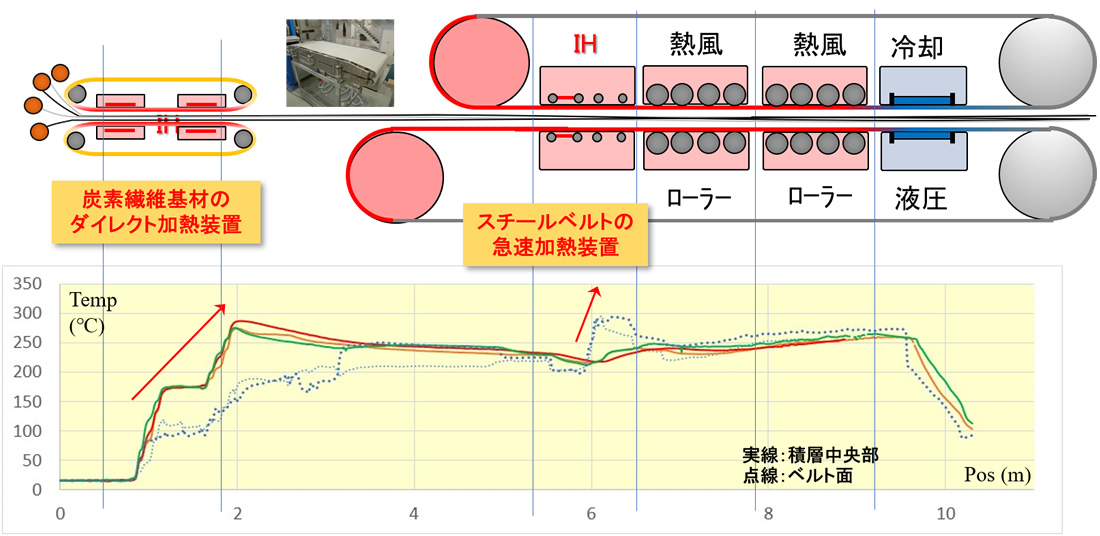

最後に誘導加熱(IH)によって炭素繊維基材を熱伝達によらず直接的に急速加熱する技術を開発しました。IHユニットをDBPに組み込み、プレスゾーンの前に基材を含浸温度まで昇温させることで製造速度を大きく向上させた結果、CF織物/PA6フィルムの積層基材で厚さ6mmの平板を1m/分の速度で作製する技術を確立しました。

図4:誘導加熱による炭素繊維基材の急速加熱装置を組み込んだ高速成形プロセス

本研究で開発したDBP成形プロセスのメリット

- 通常のホットプレス成形に比べて短時間で成形できます。

- 固定式ローラプレスによって成形中の板厚制御が可能なため、不連続繊維材や成形前後で厚さ変化の大きな基材に対しても対応できます。

- ホットプレス成形での事前検討と樹脂粘度特性が分かればDBPの含浸進行を予測できます。これはプロセス最適化の試作コストを低減し、装置のスケールアップ設計を容易にします。

- 誘導加熱技術を用いることで、炭素繊維と樹脂の多積層基材に対して熱伝導によらない直接加熱が可能です。誘導加熱ユニットを搭載した連続予熱装置を用いて、プレス装置への投入前に基材を高速昇温することで従来のDBPと比較して製造速度が飛躍的に向上します。