革新製造技術

No.11熱可塑プリプレグ自動積層機の開発

概要

インフラだけではなく、多くの産業分野の構造部材に適用できる複合材料を低コストで連続的に成形するためには、加工技術とともに加工前の中間基材を最適な繊維配向と無駄なく高い歩留りで製造する技術が必要です。従来は、その積層作業は手作業によるもので自動化が望まれており、また、量産対応、生産コストの面でも多くの課題がありました。我々は、現在弊社で商品化されている熱硬化性プリプレグ自動積層機の技術をベースとして、熱可塑性プリプレグを積層するための様々な技術課題(溶着方法、位置決め方法)を研究し、装置の実用化に向けて開発を実施しました。

熱可塑性プリプレグの自動積層機の開発に当たり、以下のように研究を進め装置の製品化に取り組みました。

-

熱可塑性プリプレグの溶着方法の研究

超音波ウェルダーを用いて種々の熱可塑性プリプレグの溶着基礎試験を行いました。樹脂材質(PA、PP、PC)、ウエルダー加圧力(30~90kgf)、溶着時間(0.2~1sec)をパラメータとし溶着状態を確認しました。結果、いずれの材料においても溶着可能で、加圧力が大きいほど、加圧時間が長いほど溶着状態が良好となることが分かりました。

-

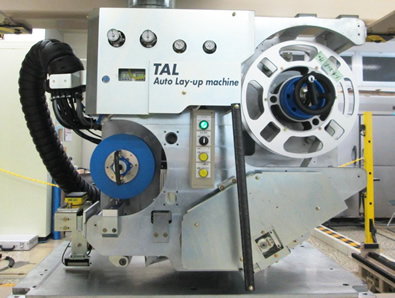

TAL自動積層機を使用した積層・溶着試験(部分溶着)

1の成果をもとに超音波ウェルダーのホーン形状を最適化し、これをTAL自動積層機のヘッドに搭載することで熱可塑プリプレグの積層・溶着試験を行いました。

TAL自動積層機ヘッド

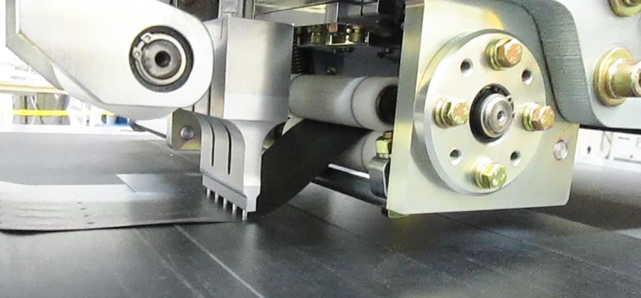

超音波溶着ホーン(部分溶着)

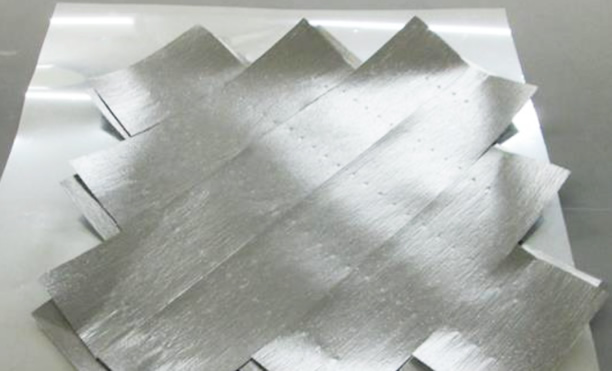

積層・溶着は、プリプレグロールから引き出された材料を超音波ウエルダーで間欠的に下層に溶着する部分溶着方式です。装置の積層可能枚数は最大40層。0、90、±45°の積層試験(PA、PP)を実施し、問題なく積層・溶着できることが確認できました。

部分溶着方式で溶着した材料(PP、0、90、±45°) -

CCDカメラを用いた熱可塑性プリプレグのエッジ検出

様々なパターンで積層を行い条件の異なるエッジ状態をつくり、それらのエッジを正確に検出できることを確認しました。また積層ヘッドにCCDカメラとLED照明、画像処理システムを搭載し、実際の積層エッジとカメラで検出したエッジの位置を比較し、ずれは0.2mm程度と良好であることを確認しました。この技術により実際の積層位置を精密に補正し積層精度の向上を実現できる見込みが立ちました。

-

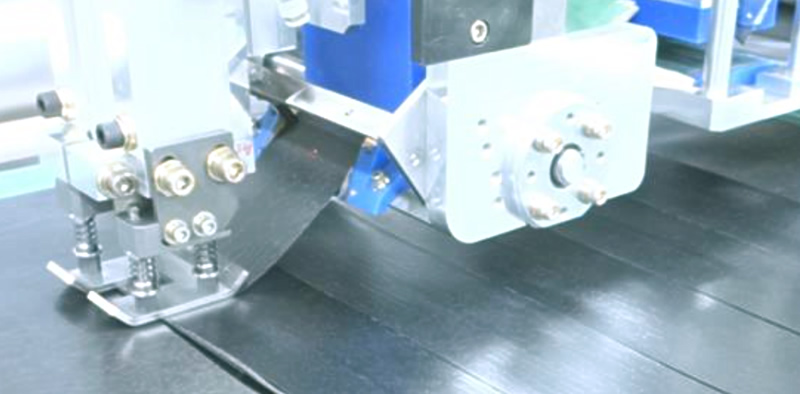

TAL自動積層機を使用した積層・溶着試験(連続溶着)

部分溶着では、溶着速度の点から生産性に大きな課題が残りましたので、高速化を目的に連続溶着方式での積層・溶着の研究を実施しました。連続溶着は、積層ヘッドの移動とともに超音波ホーン先端をプリプレグ表面にこすらせ溶着を行う方式を採用しました。

超音波溶着ホーン(連続溶着)各種材料にて積層試験を実施し、PAは30m/minで30層、PEEKは5m/min5層まで積層できることが確認でき、間欠積層と比べ大幅に積層速度がアップし、生産性の課題を解決することができました。